La température est toujours un sujet brûlant chez les transformateurs et les fabricants de moules. Sur les presses à injection plastique, et plus encore sur les presses de moulage sous pression ou en aluminium basse pression, des températures élevées sont nécessaires pour obtenir un bon produit fini.

D'autre part, cela à un impact sur divers composants, tels que les joints. Dans le cas des vérins hydrauliques, la durée de vie réduite de leurs joints oblige les transformateurs à arrêter leur production pour les changer, perdant ainsi un temps précieux et donc de l'argent. Ces problèmes ont motivé le développement de nos systèmes de refroidissement exclusifs.

Vérin Hydraulique avec Refroidissement de la Tige

La première solution est un circuit de refroidissement traversant une double tige. Il se branche soit à un fluide à base minérale, soit à une source d’eau-glycolée, parcourant toute la tige du cylindre et refroidissant non seulement le vérin lui-même, mais toute partie du moule qui lui est liée. Les avantages sont évidents:

- Durée de vie plus longue des joints. Étant donné que tous les joints les plus importants sont en contact avec la tige (et c'est la tige elle-même qui propage la chaleur du moule au reste du vérin), le refroidissement de ce composant engendrera une augmentation de leurs performances et efficacité, réduisant les temps d'arrêt pour maintenance.

- Le circuit de refroidissement s'étend au moule. Si vous avez eu la (mes) aventure de concevoir ou de travailler sur un moule avec des exigences de refroidissement très strictes, vous savez que cela peut devenir désordonné assez rapidement, avec tous ces tuyaux qui courent partout, en essayant de réduire les températures là où cela pose problème. Avec notre refroidissement intégré par la tige, le circuit ne s'arrête pas à la tige, mais il peut être étendu à n'importe quelle partie du moule qui est connectée au vérin: bouchons, chariots, ce que vous voulez. La complexité de la conception (et le cauchemar de maintenance qui l'accompagne) sera considérablement réduite en utilisant un système intégré et beaucoup plus compact, ce qui se traduit par des coûts de fonctionnement plus faible.

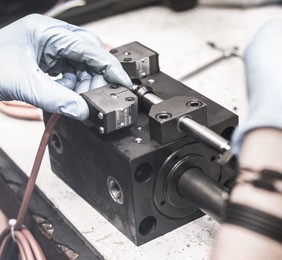

Vérin Hydraulique avec Refroidissement Cartouche

La deuxième solution est aussi compacte que possible: un circuit de refroidissement séparé est construit à l'intérieur du corps du vérin. Le liquide de refroidissement est acheminé tout autour de la cartouche, empêchant les joints d'atteindre des températures élevées.

En ne disposant pas de composants externes, le système peut être extrêmement compact et il peut même profiter du même circuit de fluide à base minérale ou eau-glycolée que celui utilisé pour le mouvement du vérin. Ce système est compact, mais toujours extrêmement efficace: il peut apporter une baisse d'environ 50 ° C par rapport à la température de fonctionnement d'origine!.

Les améliorations apportées avec cette solution vers une meilleure maintenance et efficacité sont à couper le souffle. Au lieu d’une explication plus théorique, laissons parler le résultat d’une application de cas réelle.

L'un de nos premiers clients pour ce type de produit avait quelques vérins fixés à l’intérieur de la partie fixe du moule.

En raison des températures élevées atteintes, il était nécessaire d’arrêter la production, d’ouvrir les vérins, de remplacer les joints et de remettre les vérins en place tous les 10 jours.

Depuis la mise en œuvre de nos vérins avec refroidissement intégré par la cartouche, cet intervalle d’entretien a été prolongé jusqu’à 8 mois!

Ce n’est qu’un petit exemple du type d’économie qu’un vérin refroidi peut apporter à long terme.

Regardez un vérin V450 CP passer de 190 ° C à 75 ° C en 17 secondes.